关键词:化学气相沉积(CVD)、SiC、沉积模拟、涂层生长

1. 案例背景

随着光电技术和半导体行业的快速发展,金属有机化学气相沉积技术(MOCVD) 成为近年来的研究热点,MOCVD是制造高质量半导体薄膜的主要方法。石墨具有优异的导热性、耐高温性、优异的表面光洁度,因此石墨在MOCVD设备中经常被用作衬底材料。但当使用腐蚀性气体作为气体源时,石墨衬底会被腐蚀、粉碎,设备使用寿命明显降低,同时高温富氧环境下石墨被氧化,严重影响成膜质量。这些问题限制了MOCVD设备的使用。因此有必要在石墨基衬底设计高性能涂层。SiC材料具有高强度、高硬度、低热膨胀系数及良好的导热性能,是一种重要的高温结构材料和高温半导体材料。因此,通过CVD技术在石墨衬底上沉积一层高性能SiC涂层可有效解决上述问题。本案例中,作者通过理论计算对石墨衬底上CVD SiC工艺进行了模拟,获得不同模拟变量下SiC生长状态,通过实验验证,SiC涂层对石墨衬底有较好的保护作用,并获得了CVD SiC涂层的最佳沉积参数。

2. 建模与计算方法

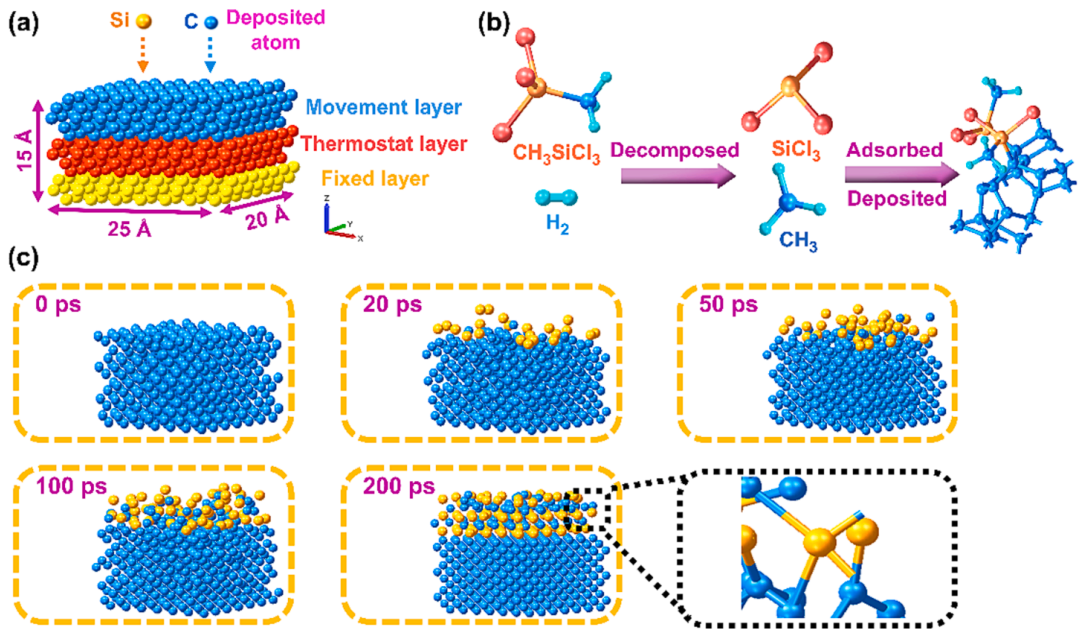

作者通过MedeA Environment创建石墨基底及SiC结构,采用Supercell Builder功能创建超胞体系,体系大小为25 x 20 x 15 À,体系分为运动层、恒温层和固定层,见图1a。作者采用MedeA LAMMPS模块,选择Reaxff力场,用NVT系综对体系进行结构优化;利用MedeA HT-Launchpad模块结合Deposition模块模拟CVD SiC工艺过程,在MD CVD中,沉积时间设定为300 ps,保护气体Ar分子以2 ps间隔进入系统,Ar气体分子入射东南设置为0.01 eV,为保证计算准确性,时间步长为0.25 fs

3. 结果与讨论

3.1 石墨衬底上CVD SiC工艺模拟

作者用MedeA HT-Launchpad结合Deposition模块模拟CVD SiC工艺过程,见图1。从图1a中可知,体系模型分为运动层、恒温层和固定层;图1b所示,首先将CH3SiCI3(反应源气体MTS)分解为CH3和SiCI3,中间体逐渐扩散到石墨原子层表面并被吸附;SiC分子最终沉积并生长在原子层表面。当模拟时间达100 ps时,3C-SiC晶体初步形成;到达200 ps时,形成完整的Si-C四面体,见图1c局部放大图;模拟结果表明在运动层中形成了具有固体构象的3C-SiC晶体。

图1 (a) 沉积模型;(b) CVD SiC化学反应过程;(c) 0-200 ps沉积过程

3.2 气体混合物(MTS-H2)流速对CVD SiC影响

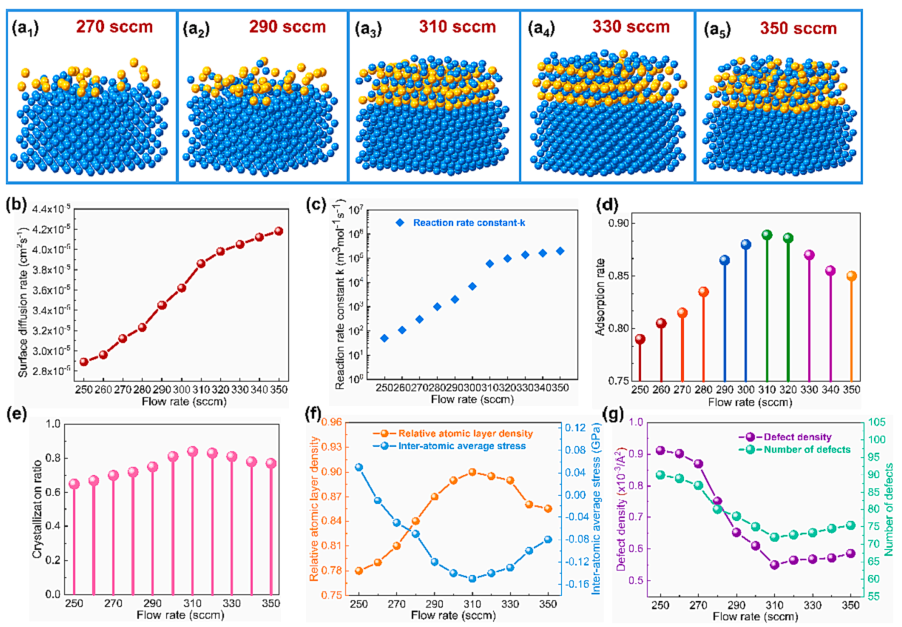

作者通过MedeA Deposition模块模拟气体混合物不同流速下对沉积过程影响,见图2。从图2中可知:

(1)随着气体流速增大,层状碳化硅晶体逐渐形成;等流速达到310 sccm时,运动层表面的SiC结构逐渐完整;而到流速增加至350 sccm时,表面的SiC层出现凹陷和分离现象(图2a);

(2)当流速为310 sccm时,分子吸附速率达到峰值,随着流速增加,分子吸附速率反而降低(图2d);

(3)结晶速率反映SiC涂层中晶体形成程度。当反应物浓度较低时,表面反应速率常数很小,SiC晶体几乎不生长,因此,在低气体流速下结晶速率并不理想(图2e);随气体流速增加,晶体逐渐生长,当气体流速为310 sccm时,SiC涂层结晶速率达到0.85(见图2e),气体流速继续增加,涂层结晶率降低;

(4)如图2g所示,当气体流速增加,缺陷密度和数量急剧减少;反应器中反应物数量增加,表面反应速率显著提高。其他活性成分如SiCl2、SiCl3、CH3和C2H2被吸附在衬底表面,形成了完整的键合结构,减少了SiC涂层上的缺陷。

图2 (a) 不同MTS-H2流速分子动力学模拟;(b) 表面分子扩散速率;(c) 表面反应的反应速率常数;(d)分子吸附速率;(e)结晶速率;(f)相对原子层密度和原子间平均应力;(g)缺陷密度和缺陷数量

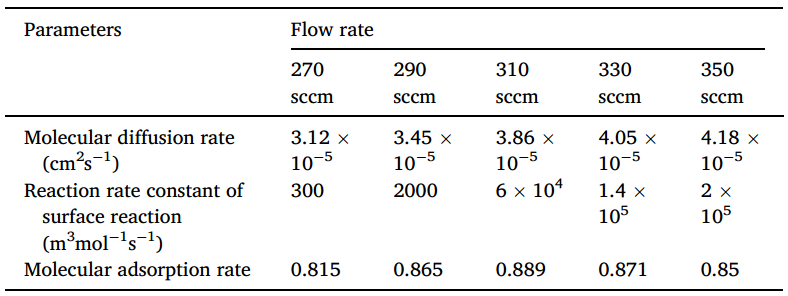

通过以上沉积模拟,作者获得了沉积中基本参数,见表1。为了进一步验证,作者进行跨尺度CFD模拟,CFD模拟也证明气体流速较慢时,SiC在衬底表面的沉积速率相对较小;随着气体流速的增大,SiC沉积速率逐渐增大。

表1 沉积模拟基本参数

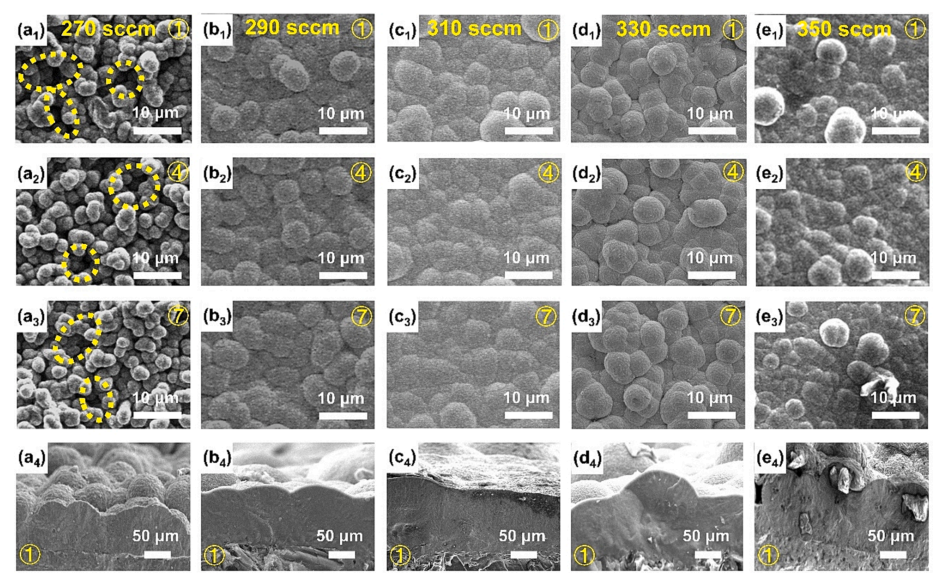

3.2 实验研究

将理论计算所得相关参数设置为实验数据,验证MD-FVM跨尺度耦合模拟准确性。作者在相同尺寸的反应器中进行了CVD SiC实验,CVD实验得到的SiC涂层在不同MTS-H2流速下的SEM如图3所示。当流速为270 sccm时,涂层表面出现明显空洞或孔隙(图3a1-a3),可能是低反应物浓度和低吸附速率共同作用的结果;随着气体流速增加,涂层逐渐致密,厚度显著提高(图3a4-e4)。与图4cx相比,随着气体流速不断增加,涂层变得粗糙,均匀性逐渐降低(图3dx-ex)。实验得到的涂层形貌与理论计算分析结果一致。

图3 不同MTS-H2流速下SiC涂层SEM图像

4. 总结与展望

本案例中,作者用跨尺度模拟方法对石墨衬底上CVD SiC工艺进行了模拟,通过分子动力学模拟得到不同变量下SiC晶体生长状态,将分子动力学模拟得到的参数输入到CFD中,在宏观尺度下预测反应器内的气体流动和温度分布,从而优化CVD效果。同时利用自制反应器批量制备了石墨/碳化硅涂层。跨尺度模拟思想为实现半导体材料的高质量高效生产提供了新的思路。

参考文献:

DOI: 10.1016/j.cej.2023.147652

使用MedeA模块:

MedeA Environment

MedeA LAMMPS

MedeA Deposition

MedeA HT-Launchpad